某化工廠擁有多個大型工業儲罐,用于儲存各類易燃易爆、有毒有害的化工原料和產品。過去,儲罐的安全監測主要依賴人工巡檢,工作人員需定期檢查儲罐的液位、溫度、壓力等參數,觀察罐體外觀是否存在泄漏、腐蝕等情況。

然而,人工巡檢存在明顯缺陷。一方面,巡檢周期較長,難以實時發現參數異常;另一方面,化工儲罐區環境復雜,人工巡檢存在安全風險,且在夜間、惡劣天氣等情況下,巡檢工作難以正常開展。一旦儲罐發生泄漏、超壓等事故,可能引發火災、爆炸、環境污染等嚴重后果,給企業和社會帶來巨大損失。

痛點分析

1、監測不實時:人工巡檢間隔時間長,無法及時捕捉儲罐運行參數的細微變化,不能在事故發生初期采取有效措施。

2、數據不準確:人工讀數容易出現誤差,且無法對數據進行連續記錄和分析,難以掌握儲罐運行的真實狀態。

3、預警不及時:缺乏有效的預警機制,當儲罐參數超出安全范圍時,無法快速通知相關人員,延誤事故處理時機。

4、管理效率低:多個儲罐分散管理,數據難以整合,管理人員無法全面、直觀地了解儲罐區整體安全狀況,決策缺乏數據支持。

方案概述

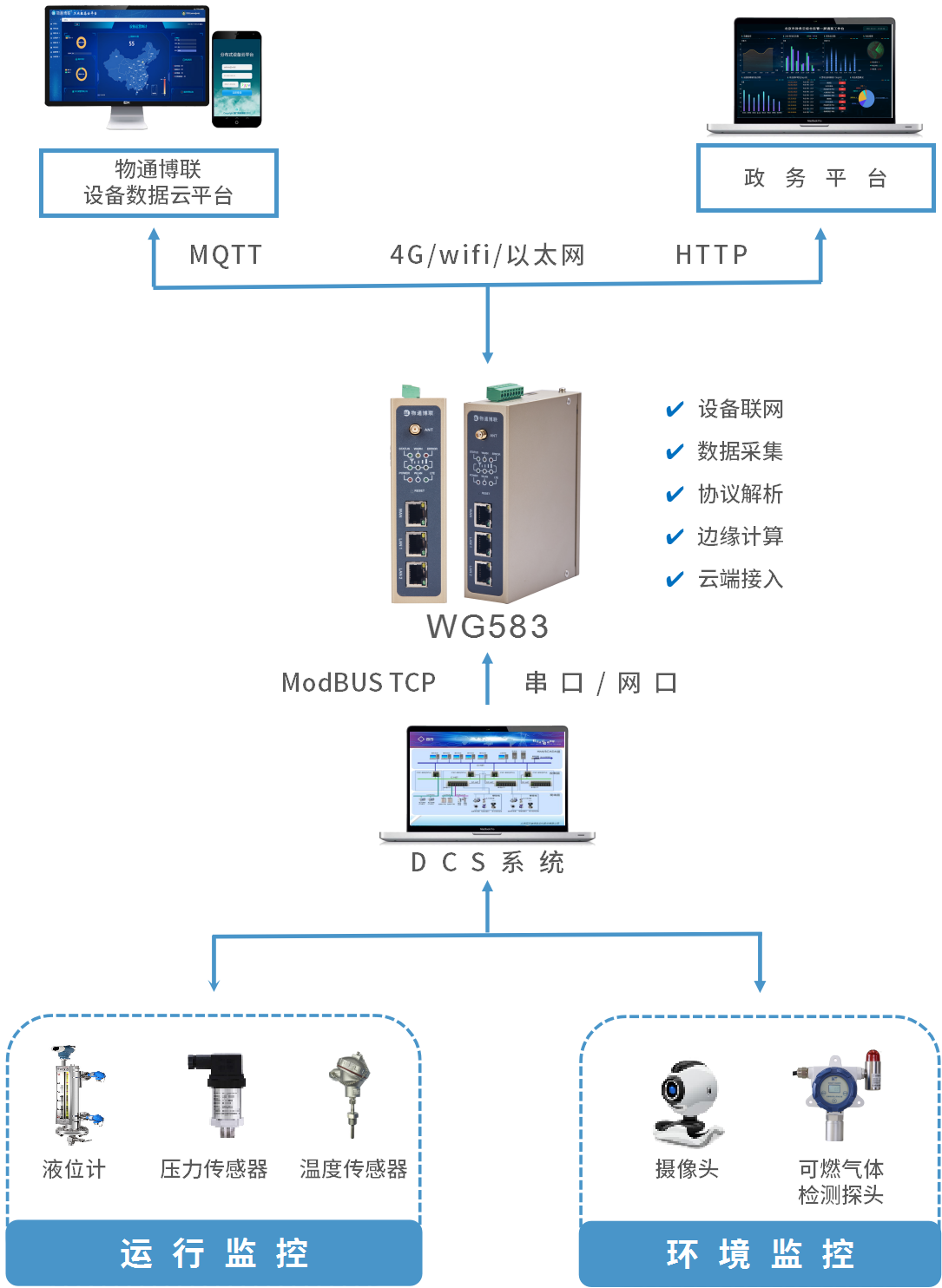

基于物通博聯工業

數據采集網關,構建“多源感知邊緣計算云端協同”的工業儲罐安全監測物聯網系統。通過在儲罐關鍵部位部署智能傳感器(壓力計、溫濕度傳感器、液位計等),利用網關的協議解析與邊緣計算能力實現傳感器數據采集與本地預處理,通過 5G、4G、以太網等網絡傳輸至云端管理平臺。管理人員可通過電腦、手機等終端,隨時隨地查看儲罐運行狀態,接收異常報警信息,并進行遠程管理和決策,有效提升工業儲罐的安全管理水平。

實現功能

1、實時數據監測:網關實時采集儲罐的液位、溫度、壓力等參數,并上傳至云端平臺,用戶可通過終端設備實時查看儲罐運行數據,全面掌握儲罐狀態。

2、異常報警預警:設定各參數的安全閾值,當儲罐運行參數超出閾值時,系統立即通過短信、微信、郵件等方式發出報警信息,提醒相關人員及時處理,防止事故發生。

3、數據分析與預測:對歷史數據進行深度分析,生成趨勢曲線和統計報表,幫助用戶了解儲罐運行規律。利用大數據分析手段,對儲罐的安全狀態進行預測,提前發現潛在風險。

4、遠程管理與控制:接入PLC和攝像頭,用戶可通過云端平臺遠程查看儲罐監控視頻,對相關設備進行遠程控制,如遠程開關閥門、調節泵的流量等,提高管理效率。

5、設備管理與維護:記錄儲罐設備的基本信息和維護記錄,對設備進行全生命周期管理,提醒用戶進行設備維護保養,保障設備正常運行。

免責聲明:本網站部分文章、圖片等信息來源于網絡,版權歸原作者平臺所有,僅用于學術分享,如不慎侵犯了你的權益,請聯系我們,我們將做刪除處理!